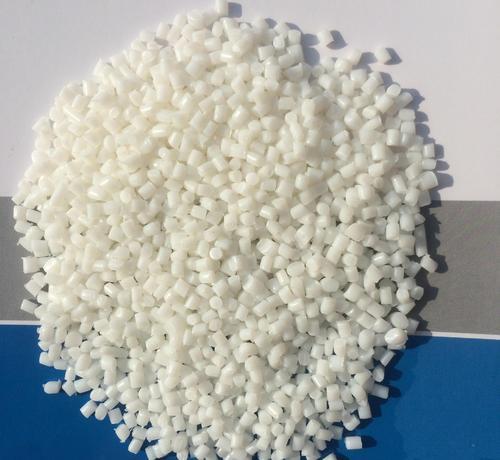

改性尼龍切片干燥過(guò)程中的過(guò)程控制

發(fā)布時(shí)間:2023-11-21 點(diǎn)擊數(shù):0

改性尼龍切片干燥過(guò)程中的過(guò)程控制:

切片干燥的目的是要使切片有一個(gè)最佳的含水量,以保證后續(xù)工序的生產(chǎn)和產(chǎn)品的質(zhì)量,所以應(yīng)對(duì)含水量有影響的參數(shù)進(jìn)行合理的控制,主要包括切片的含水率,氮?dú)獾募兌取⒘髁俊囟纫约案稍锏臅r(shí)間等。

1、干燥后切片含水率的控制

從國(guó)內(nèi)外生產(chǎn)企業(yè)的生產(chǎn)經(jīng)驗(yàn)可以看出,用于生產(chǎn)POY(預(yù)取向絲)的切片,PA66的切片粘度指數(shù)最佳為122~125(甲酸法)。不論是切片的粘度過(guò)高或過(guò)低,都會(huì)導(dǎo)致初生纖維的取向度、分子的結(jié)晶產(chǎn)生很大影響。這是因?yàn)樵赑A66的生產(chǎn)加工過(guò)程中,需要控制聚合物的分子量,一般要控制在15000~30000左右。切片的含水率過(guò)低,在切片進(jìn)入螺桿擠壓機(jī)時(shí)產(chǎn)生聚合物的粘度大、分子的結(jié)晶快、分子量大,這樣,生產(chǎn)出來(lái)的纖維由于分子量過(guò)大,結(jié)晶度高,導(dǎo)致紡絲生產(chǎn)時(shí)斷頭率高,甚至無(wú)法生產(chǎn)。切片的含水率過(guò)高,造成聚合物的分子量低,分子的取向度低,對(duì)后加工的拉伸倍數(shù)影響較大,不利于整個(gè)生產(chǎn)的平衡和控制。

2、從對(duì)流切片的干燥機(jī)理可以知道,切片干燥的推動(dòng)力是切片表面與干燥氣體中水汽的壓力差,因此,氮?dú)獾募兌仍酱螅臍鈮壕驮降停瑔误w質(zhì)量的氮?dú)饩湍芪崭嗟乃稍镄Ч驮胶茫稍飼r(shí)間越短。此外還要防止切片的氧化問(wèn)題。雖然PA66切片的熔點(diǎn)較高(248~265℃),但其分解溫度相對(duì)較低(310~325℃),在生產(chǎn)過(guò)程中極易氧化分解。雖然干燥溫度一般設(shè)定在80~24h的干燥過(guò)程,如果PA66切片長(zhǎng)時(shí)間在含有氧氣多的氮?dú)庵懈稍铮蜁?huì)使得切片發(fā)黃,產(chǎn)生大量的凝膠例子,造成紡絲過(guò)程中絲的斷頭率增加,物理指標(biāo)下降,嚴(yán)重時(shí)將使生產(chǎn)難以進(jìn)行。從理論上來(lái)說(shuō),氮?dú)獾募兌仍礁咴胶茫诖笠?guī)模的連續(xù)生產(chǎn)中很難將氮?dú)庵械暮趿拷禐榱悖译S著氮?dú)饧兌鹊纳撸a(chǎn)成本將大幅度提升。在干燥溫度設(shè)定在80~110℃時(shí),一般將氧氣的含量控制在1*10負(fù)五次方mg/kg以下。這樣既可保證氮?dú)饪梢院芎玫膶?duì)切片進(jìn)行干燥,也不會(huì)使其發(fā)生氧化。

3、干燥的時(shí)間與溫度

PA66切片的含水和一般化工料有所不同,可以分為切片表面的非結(jié)合水和切片內(nèi)的結(jié)合水。切片表面的非結(jié)合水容易去除,但其內(nèi)部的結(jié)合水去除比較困難,干燥時(shí)間比較長(zhǎng)。切片的干燥時(shí)間受干燥溫度的影響比較大,溫度高,干燥時(shí)間就短,溫度低,干燥時(shí)間就長(zhǎng),所以,相對(duì)干燥時(shí)間來(lái)說(shuō),干燥溫度越高越好。但如果干燥溫度過(guò)高,就會(huì)使切片表面氧化,產(chǎn)生大量凝膠粒子,影響纖維的可紡性和纖維的物理、化學(xué)指標(biāo)。因此,干燥溫度要控制在128℃以下,正常的干燥溫度應(yīng)控制在80~110℃之間,在此溫度下干燥,干燥時(shí)間一般在18~24H。既要保證切片的含水量合格,又要保證含水均勻。

4、從理論上來(lái)說(shuō),氮?dú)獾牧髁吭酱螅瑤ё叩乃蕉啵鄬?duì)壓差越大,水汽去除效果越好。但隨著氮?dú)饬髁康脑黾樱捎玫娘L(fēng)機(jī)越大,電加熱器的電力消耗越大,而且氮?dú)鈳ё叩臒崮茉蕉啵速M(fèi)也就越大,對(duì)氮?dú)庀到y(tǒng)再生能力的要求隨之提高,設(shè)備的制造成本將迅速增加。在實(shí)際生產(chǎn)過(guò)程中,一般將氮?dú)獾牧髁靠刂圃?0~15m三次方/min之間,通過(guò)實(shí)際的生產(chǎn)檢驗(yàn),可以滿足生產(chǎn)的需要。

上一篇: POE和EPDM增韌尼龍6的配方研究

下一篇: 改性尼龍切片干燥工藝需了解