改性尼龍資訊站:用熱塑性復(fù)合材料取代汽車(chē)行業(yè)中的關(guān)鍵原材料

發(fā)布時(shí)間:2023-11-21 14:14:51 點(diǎn)擊數(shù):0

在創(chuàng)新項(xiàng)目RACE-TP(適合大批量生產(chǎn)的輕質(zhì)可回收汽車(chē)熱塑性復(fù)合材料結(jié)構(gòu)部件)中,阿科瑪及其合作伙伴開(kāi)發(fā)了一種丙烯酸基熱塑性塑料,品牌名為Elium,它為達(dá)到所需力學(xué)性能并確保易回收提供了經(jīng)濟(jì)潛力。

該創(chuàng)新項(xiàng)目聯(lián)盟在1h的連續(xù)生產(chǎn)過(guò)程中生產(chǎn)出了64個(gè)部件,沖擊試驗(yàn)顯示出獲得了所需的性能。

一臺(tái)機(jī)器人用3min的時(shí)間將用作骨架(預(yù)成型件)的玻璃纖維片層放入模具中,然后澆注Elium樹(shù)脂,成型后將部件取走,再開(kāi)始下一個(gè)部件的生產(chǎn)。

基于IRT-M2P合作伙伴以往的經(jīng)驗(yàn),可以相信,使用同樣的樹(shù)脂原料,循環(huán)時(shí)間還可以加快30s。

最終的樹(shù)脂基部件被集成到門(mén)結(jié)構(gòu)上,可在發(fā)生碰撞時(shí)保護(hù)乘員。

該部件重1.3 kg,相比之下,目前的鋼結(jié)構(gòu)件重量接近3.5 kg。

現(xiàn)在,來(lái)自RACE-TP創(chuàng)新項(xiàng)目的合作伙伴們希望盡快為汽車(chē)制造商(如雷諾和PSA)提供價(jià)格合理的熱塑性塑料解決方案。

由EIT RawMaterials支持的RACE-TP創(chuàng)新項(xiàng)目的主要目標(biāo)是,建立幾乎與最終的行業(yè)制造條件相似的試驗(yàn)工廠,并在IRT-M2P設(shè)施上進(jìn)行中試 試驗(yàn),以驗(yàn)證在實(shí)際工業(yè)條件下制造樹(shù)脂基結(jié)構(gòu)部件的可行性。

與該項(xiàng)目有關(guān)的研發(fā)成本總計(jì)128萬(wàn)歐元,EIT RawMaterials為這項(xiàng)試驗(yàn)提供了資金贊助。

該項(xiàng)目的成功離不開(kāi)教育、研究和商業(yè)領(lǐng)域的合作伙伴的參與和合作。基于一組材料的力學(xué)性能測(cè)試,根特大學(xué)對(duì)復(fù)合材料和特定產(chǎn)品的性能進(jìn)行了模擬。

該新產(chǎn)品將帶來(lái)可觀的環(huán)境效益:由熱塑性塑料制成的這些部件僅重1.3 kg,而由鋼制成的相應(yīng)部件重約3.5 kg,這對(duì)于一款4門(mén)轎車(chē)而言,意味著總共減輕了近10kg的重量,這將有助于降低能耗和CO2排放。

此外,Elium樹(shù)脂還完全可回收。

基于成功的工藝、完全滿足該行業(yè)要求(如每小時(shí)生產(chǎn)30個(gè)部件)的制造過(guò)程以及產(chǎn)品符合諸如抗沖擊標(biāo)準(zhǔn)等,這些新產(chǎn)品應(yīng)該很快就能被汽車(chē)行業(yè)所采納。

Elium樹(shù)脂所具有的優(yōu)勢(shì)是:

?與擁有同樣抗沖擊性能的鋼部件相比,可使部件減輕30%~50%;

? 完美地適用于復(fù)雜的設(shè)計(jì);能與玻璃纖維或碳纖維無(wú)縫結(jié)合;

? 與傳統(tǒng)的熱固性樹(shù)脂生產(chǎn)技術(shù)如樹(shù)脂傳遞模塑成型、灌注等兼容;

?出色的后成型,如焊接和粘接;

? 與不飽和聚酯相比,不含苯乙烯;

? 部件易于熱成型和回收,擁有與環(huán)氧樹(shù)脂部件相媲美的力學(xué)性能;

?與其他熱塑性技術(shù)相比,制造成本低。

回收由Elium樹(shù)脂制成的復(fù)合材料部件

2017年,該研發(fā)團(tuán)隊(duì)參與開(kāi)發(fā)了用于Elium樹(shù)脂制成的復(fù)合材料部件的解聚回收工藝,其原理是:粗碎部件,然后熱解聚,使Elium樹(shù)脂得到回收并純化成性能與原生樹(shù)脂一樣的樹(shù)脂,同時(shí)對(duì)剩下的碳纖維或玻璃纖維進(jìn)行再利用。

能夠回收由Elium樹(shù)脂制成的部件是一筆巨大的財(cái)富,特別是對(duì)于目前使用不可回收環(huán)氧樹(shù)脂制造葉片的風(fēng)力渦輪機(jī)制造商而言。

由Elium樹(shù)脂制成的新的25m葉片

阿科瑪一直與Effiwind 聯(lián)盟展開(kāi)合作,并成功地制造了一種新的 25m風(fēng)機(jī)葉片。

所使用的灌注工藝有助于對(duì)在工業(yè)規(guī)模基礎(chǔ)上采用熱塑性復(fù)合材料生產(chǎn)一種非常大的葉片的可行性進(jìn)行驗(yàn)證。

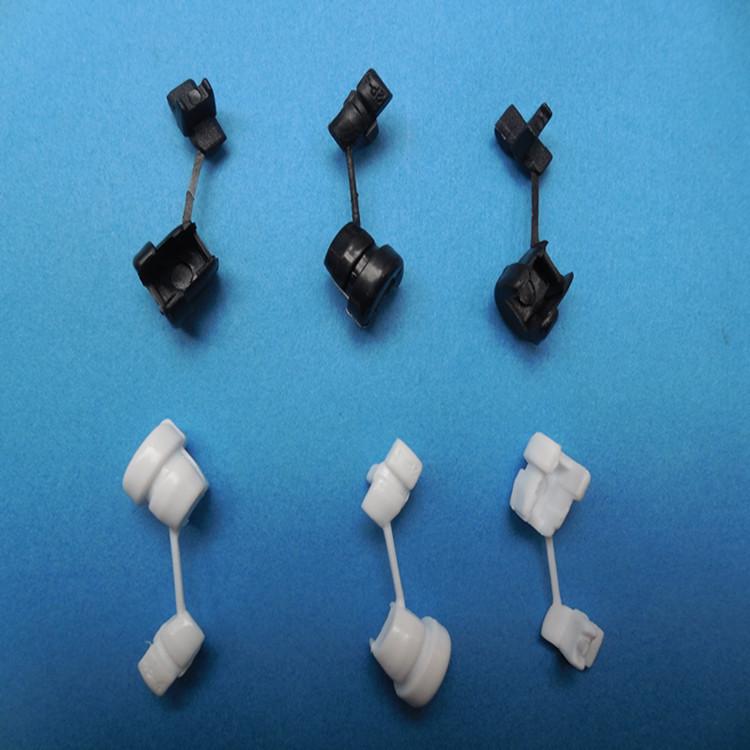

PA6自行車(chē)鎖殼專(zhuān)用尼龍?jiān)?/h3>

PA6自行車(chē)鎖殼專(zhuān)用尼龍?jiān)?/h3>